Detalhes dos produtos

A prototipagem de moldagem por injeção de estrelas é um processo que usa moldes de alumínio, aço flexível, silicone e epóxi para fabricar rapidamente amostras de produtos plásticos com o objetivo principal de validar projetos, testes de funcionalidade e avaliar as necessidades do mercado.

Vantagens do protótipo Moldagem por injeção de plástico:

Fabricação rápida:Ideal para estágios iniciais do desenvolvimento de produtos, com ferramentas e protótipos produzidos em menos de 3 dias.

Moldes de baixo custo:Moldes de alumínio ou outros moldes macios são frequentemente usados em vez de moldes de aço para reduzir os custos de fabricação.

Modificabilidade:O design inicial do molde é simples, permitindo ajustes rápidos e modificações após a produção de protótipos.

Moldagem de injeção de protótipo comum dos 5 principais

Algumas das vantagens, desvantagens e características dos moldes são descritas em detalhes abaixo.

molde de alumínio

Características dos moldes de alumínio:

Leve

A menor densidade da liga de alumínio torna o molde leve e fácil de processar, transportar e montar.

Reduz a necessidade de tonelagem da máquina de moldagem por injeção e reduz o custo do uso de equipamentos de processamento.

Alta condutividade térmica

As ligas de alumínio têm excelente condutividade térmica, o que reduz significativamente o tempo de resfriamento e melhora a produtividade da moldagem por injeção.

Isso é particularmente vantajoso para moldagem rápida e produção de curto ciclo.

Máquina de fácil

O alumínio é um material mais macio, facilitando a usinagem CNC, o corte, a perfuração e outras operações.

O ciclo de produção é curto, geralmente apenas de 3 a 10 dias para completar o molde.

Vantagem de custo

Os custos de produção são inferiores aos moldes de aço, tornando-o adequado para projetos de produção em pequenos lotes com orçamentos limitados.

Não são necessários processos complexos de tratamento térmico e endurecimento, reduzindo ainda mais os custos de produção.

Bom acabamento superficial

A superfície do alumínio é fácil de ser polida, jateada de areia, anodizada etc., que pode atender a certos requisitos de aparência.

Vantagens dos moldes de alumínio:

Ciclo de produção curto

Do design à entrega, os moldes de alumínio geralmente levam apenas 3 dias a 2 semanas, o que é mais rápido que os moldes de aço tradicionais.

Acessível

Adequado para necessidades de produção pequena ou de produção ad-hoc, ele pode reduzir significativamente os custos iniciais de desenvolvimento.

Flexível

A estrutura do molde pode ser facilmente ajustada, o que é adequado para um rápido processo de desenvolvimento de produtos iterativos.

Adequado para uma ampla gama de produtos

Formas complexas ou peças de paredes finas podem ser produzidas para atender aos requisitos diversificados de design de produtos.

Manutenção fácil

O tratamento da superfície do molde de alumínio é simples, com um baixo custo de manutenção.

Desvantagens dos moldes de alumínio:

Vida útil curta

A liga de alumínio tem baixa resistência à dureza e abrasão. Geralmente, só pode suportar 500 a 10.000 injeções, que não podem atender à demanda de produção em massa.

Baixa resistência ao calor

O alumínio tem capacidade limitada de suportar altas temperaturas, e a injeção prolongada de alta temperatura pode levar à deformação do mofo.

Força insuficiente

Para produtos que requerem injeção de pressão de alta resistência ou ultra alta (por exemplo, plásticos reforçados com fibra de vidro), os moldes de alumínio podem não ser adequados.

Precisão limitada

Embora os moldes de alumínio possam obter maior precisão, a capacidade de controle de tolerância ainda é ligeiramente inferior em comparação com os moldes de aço de ponta.

Cenários para moldes de alumínio:

Desenvolvimento de protótipo

Verifique a viabilidade do design e gerar rapidamente amostras para teste.

Produção em lote pequeno

Atenda à demanda de produção de dezenas a milhares de peças, adequadas para a produção de ensaios e testes de mercado.

Verificação do produto

Produza amostras próximas à produção em massa para verificação funcional ou demonstração de aparência.

Projetos de tempo curto da entrega

Aplique -se a tarefas de produção com prazos de entrega apertados para suportar uma reviravolta rápida.

molde de aço flexível

Características de moldes de aço macio:

Força moderada

A dureza do material é geralmente entre 28-32 HRC, que pode atender às necessidades de moldagem por injeção de volume de médio volume (5.000 a 50.000 ciclos).

Mais fácil de trabalhar do que moldes de aço duro, capaz de suportar um certo nível de resistência e pressão.

Melhor resistência à abrasão

O aço macio tem melhor resistência ao desgaste do que os moldes de alumínio, tornando -o adequado para tempos de ciclo mais longos.

Custo moderado

Custo mais baixo em comparação aos moldes de aço rígido, mas de força e vida de serviço significativamente mais altos do que os moldes de alumínio, adequados para projetos de produção média com orçamentos limitados.

Fácil de modificar

A alta tenacidade do material permite que o molde seja facilmente processado e ajustado após o teste de molde, apoiando a otimização do projeto.

Versatilidade

Pode ser usado para fazer estruturas complexas ou moldes de várias cavidades para atender a uma ampla gama de necessidades do produto.

Vantagens de moldes de aço flexíveis:

Vida mais longa

Normalmente, suporta dezenas de milhares de ciclos de injeção, tornando-o adequado para necessidades de produção de volume de médio porte.

Tempo de ciclo moderado

A velocidade de processamento é mais rápida que a dos moldes de aço duro. Mas um pouco mais lento que o dos moldes de alumínio, com um ciclo de produção geral de cerca de 2-4 semanas.

Econômico

O equilíbrio entre força, vida e custo. É especialmente adequado para testes de função, produção de tentativas e alguns projetos de produção em massa.

Adequado para uma ampla gama de plásticos

Adaptável à moldagem de injeção da maioria dos plásticos de engenharia, incluindo ABS, PC, PP, etc.

Maior precisão

Comparados com moldes de alumínio, os moldes de aço flexíveis podem obter maior precisão dimensional e acabamento da superfície.

Desvantagens de moldes de aço macio:

Dureza limitada

Fraco para moldagem por injeção de força de alta pressão ou processamento de materiais reforçados com fibra de vidro de vidro

Baixa resistência à corrosão

Propenso a ferrugem em altos ambientes de umidade ou ácido, exigindo manutenção regular e aplicação de inibidores da ferrugem.

Peso pesado

Mais pesado que os moldes de alumínio, resultando em custos mais altos de transporte e montagem.

A longevidade não é tão boa quanto os moldes de aço duro

Não é possível suportar necessidades de produção em massa a longo prazo. Não é adequado para projetos com mais de um milhão de ciclos.

Materiais comuns para moldes de aço macio

Aço P20

Geralmente utilizado aço de mofo de baixa dureza, dureza em 28-32 HRC, adequada para produção de volume médio.

Boa trabalhabilidade, resistência moderada ao desgaste, econômico.

718 Aço

O aço do molde contendo cromo tem boa resistência ao desgaste e resistência à corrosão.

Comumente usado em moldes de injeção exigentes, como peças transparentes e peças de precisão.

Aço S50C

Um aço de ferramenta de carbono que é barato, mas menos durável.

Adequado para uso a curto prazo ou projetos de baixo orçamento.

Aço Nak80

O aço altamente polido é adequado para produtos que exigem um acabamento superficial alto, como caixas cosméticas.

Comparação de moldes de aço macio com outros moldes

| Caracterização | Moldes de aço macio | Moldes de alumínio | Moldes de aço duro |

| Dureza | Moderado | Mais baixo | Alto |

| Custos | Moderado | Mais baixo | Alto |

| Tempo de ciclo | 2-4 semanas | 3-10 dias | 4-6 semanas |

| Lotes aplicáveis | 5,000-50,000 | 500-10,000 | 50.000 ou mais |

| Durabilidade | Moderado | Relativamente baixo | Relativamente alto |

| Modificar a dificuldade | Fácil de modificar | Muito fácil de modificar | Mais difícil de modificar |

Moldes de impressão 3D

Recursos de moldes impressos em 3D:

Alta flexibilidade

Formas geométricas complexas podem ser impressas com um alto grau de liberdade de design, permitindo a realização de estruturas difíceis de fabricar por métodos tradicionais de processamento, como canais de refrigeração internos e design leve.

Ciclo de produção curto

Geralmente, 1-3 dias para concluir a fabricação de moldes, em comparação com o molde tradicional para economizar muito tempo.

Baixo custo

Especialmente adequado para pequenos lotes ou produção única, evitando o alto investimento inicial dos moldes tradicionais.

Diversidade material

Plástico, resina fotossensível, pó de metal e outros materiais podem ser usados para ajustar o desempenho do molde de acordo com a demanda.

Adequado para design de verificação

Os moldes de protótipo podem ser feitos rapidamente para verificação do projeto de produto ou produção de teste pequeno.

Vantagens dos moldes impressos em 3D:

Fabricação rápida

Do design à moldagem em horas a dias, adequado para iteração e validação rápidas.

Baixo custo

Elimina a necessidade de equipamentos caros de aço e usinagem tradicionais de molde, tornando-o particularmente adequado para a produção de baixo volume e projetos experimentais.

Fabricação de estrutura complexa

Fácil implementação de estruturas internas, superfícies moldadas e otimização funcional, como canais de resfriamento hidrodinâmico.

Resíduos de material reduzido

A fabricação aditiva usa apenas os materiais necessários e é mais amigável do que os processos de corte tradicionais.

Suporte de otimização de projeto

Flexibilidade para modificar os projetos de moldes, conforme necessário durante a produção, para se adaptar rapidamente às mudanças na demanda.

Desvantagens dos moldes impressos em 3D:

Vida mais curta

Comparados aos moldes de aço tradicionais, os moldes impressos em 3D são menos duráveis e não são adequados para uso prolongado sob alta pressão e altas temperaturas.

Capacidade limitada de carga de carga

Especialmente os moldes feitos de plástico ou resina são fáceis de serem deformados ou danificados no processo de injeção ou fundição de matriz.

Precisão limitada e qualidade da superfície

A textura da camada impressa pode exigir processamento adicional e o acabamento da superfície não é tão bom quanto os moldes tradicionais.

Limitações do material

Embora a tecnologia de impressão 3D de metal esteja disponível, o custo é alto e os moldes comuns de resina ou plástico são limitados em sua aplicabilidade.

Capacidade insuficiente em lote

Adequado para a produção ou validação de teste de pequenos lote, mas não é adequado para a produção em massa a longo prazo.

Seleção de material para moldes de impressão 3D:

Resina fotossensível

Adequado para um pequeno teste ou verificação de moldagem por injeção de lote, com melhor precisão de moldagem e desempenho detalhado.

Plástico (por exemplo, PLA, ABS)

Moldes impressos usando tecnologia FDM, baixo custo, mas menor resistência ao calor e resistência.

Metais

Os moldes impressos usando metal em pó (por exemplo, aço inoxidável, liga de alumínio) são adequados para necessidades de alta resistência e alta precisão, com maior custo.

Materiais compostos

Imprimir moldes através de materiais plásticos ou compósitos reforçados para maior durabilidade e funcionalidade.

Comparação de moldes impressos em 3D e moldes tradicionais:

| Caracterização | Moldes de impressão 3D | Moldes tradicionais |

| Ciclo de fabricação | 1-3 dias | 2-6 semanas |

| Custos | Para médio | Meio para alto |

| Tamanho do lote aplicável | Pequenas quantidades (<1000 pieces) | Large quantities (>5000 peças) |

| Flexibilidade de fabricação | Alto | Baixo |

| Vida de serviço | Curto | Longo |

| Estrutura complexa | Fácil realização | Dura realização |

Molde de silicone

Recursos de moldes de silicone:

Alta flexibilidade e maleabilidade

O material de silicone tem boa flexibilidade e ductilidade. E pode replicar com precisão os detalhes da superfície do molde da mãe, adequado para formas geométricas complexas.

Alta resistência à temperatura e estabilidade química

Os moldes de silicone de alta qualidade são tipicamente resistentes a altas temperaturas (-60 graus a 250 graus) e são resistentes à maioria dos produtos químicos.

Baixo custo

Os baixos custos de produção os tornam particularmente adequados para produção de pequenos lotes e prototipagem rápida.

Ciclo de produção curto

O processo de produção é simples, geralmente de 1 a 3 dias para concluir a produção de moldes e colocá-lo em uso.

Ampla gama de aplicações

Pode ser usado para moldar uma ampla gama de materiais, incluindo resinas, poliuretano, cera, metais de ponto de fusão baixo, etc.

Vantagens de moldes de silicone

Fabricação simples

Processo de fabricação simples, sem necessidade de equipamentos ou processos complexos.

Adaptabilidade de baixo custo

Ideal para produção de pequenos lotes ou prototipagem rápida, com economias significativas nos custos de desenvolvimento.

Alta precisão de reprodução

Pode reproduzir com precisão os detalhes do molde mestre, incluindo texturas minuciosas e estruturas complexas.

Flexível

Fácil de liberar o molde, evitando danos ao produto acabado.

Ampla escolha de materiais

Pode ser usado para moldar uma ampla gama de materiais como resina, poliuretano, gesso e metais de baixo ponto de fusão.

Desvantagens dos moldes de silicone:

Vida útil curta

Comparados com moldes de metal, os moldes de silicone têm uma resistência de desgaste e vida útil mais curta. E geralmente só pode produzir dezenas para centenas de produtos.

Propriedades mecânicas limitadas

Os moldes de silicone têm baixa dureza e resistência, dificultando a resistência à moldura de injeção de alta pressão ou alta temperatura.

Estabilidade dimensional insuficiente

Os moldes de silicone são propensos à deformação devido ao uso repetido, afetando a precisão dimensional dos produtos.

Sensível ao meio ambiente

Os materiais de silicone são suscetíveis à umidade e temperatura e precisam ser armazenados em condições adequadas.

Seleção de material de molde de silicone:

Silicone transparente

Para moldes de alta precisão e aplicações de molde visual.

Alta dureza silicone

Fornece melhor resistência à abrasão e estabilidade dimensional e é adequado para a produção de pequenos lotes.

Silicone de qualidade alimentar

Usado para fabricação de moldes de alimentos, como moldes de chocolate e bolo.

Silicone industrial

Adequado para a produção de peças industriais, como peças de automóveis, focas, etc.

Molde de resina epóxi

Características dos moldes de resina epóxi:

Alta resistência e resistência ao desgaste

A resina epóxi endurece para formar uma superfície dura que pode suportar alta tensão mecânica, adequada para processos complexos e uso de longa data.

Boa resistência química

Resistente ao ácido, álcali e a maioria dos solventes químicos, especialmente adequados para a moldagem por impregnação de resina de materiais compósitos.

Excelente estabilidade térmica

Os moldes de resina epóxi podem suportar altas temperaturas (geralmente 120 graus -180 graus, o epóxi especial pode suportar até 250 graus), adequado para o processo de moldagem por imprensa quente.

Alta precisão dimensional

O encolhimento de baixa cura (geralmente menor que 1%) mantém a precisão dos detalhes e da forma do molde principal.

Alta suavidade da superfície

A superfície do molde pode ser polida com um efeito espelhado, o que ajuda a melhorar a qualidade do produto acabado e o efeito de liberação.

Vantagens dos moldes de resina epóxi:

Custo de fabricação relativamente baixo

Custo mais baixo do que os moldes de metal, adequados para produção e prototipagem de pequenos lotes.

Leve

Comparados aos moldes de metal, os moldes de resina epóxi são mais leves, tornando -os mais fáceis de manusear e manipular.

Alta resistência à corrosão

Resistente a uma ampla gama de solventes e materiais químicos, estendendo a vida útil do molde.

Alta flexibilidade de processamento

As propriedades do molde podem ser ajustadas com enchimentos ou outros materiais de reforço para atender a uma ampla gama de necessidades de processo.

Capacidade de moldagem rápida

Ciclo de produção curto, adequado para uma rápida resposta à demanda do mercado.

Desvantagens dos moldes de resina epóxi:

Durabilidade limitada

Comparados com moldes de metal, os moldes de resina epóxi são menos resistentes ao impacto e à abrasão. E são adequados para produção de massa pequena e média.

Menor condutividade térmica

A condutividade térmica é menor que os moldes de metal, o que pode reduzir a produtividade em certos processos de aquecimento.

Requisitos altos de desmoldamento

É fácil danificar a superfície do molde ao desmembrar, por isso é necessário usar um agente de liberação de molde de alta qualidade.

Fácil de se deformar em tamanho grande

Moldes de tamanho grande podem ser deformados sob estresse ou um ambiente de alta temperatura.

Cuidado e manutenção de moldes de resina epóxi:

Limpe a superfície

Limpe a superfície do molde após cada uso para evitar danos causados pelo resíduo ao molde.

Inspeção regular

Inspecione o molde regularmente quanto a rachaduras, deformação ou desgaste.

Uso do agente de liberação de molde

Aplique o agente de liberação uniformemente antes de cada uso para reduzir os danos à superfície do molde.

Ambiente de armazenamento

Armazene o molde em um local seco e frio, evite a luz solar direta ou um ambiente de alta temperatura.

Reparo e reforma

Se o molde estiver danificado, ele poderá ser reparado com material de resina epóxi para prolongar a vida útil do serviço.

Tabela de comparação do número de vezes em que o molde é usado

Tabela de comparação do número de vezes o protótipo de molde é usado

| Tipo de molde | Ciclo de fabricação | Número de vezes usado | Cenários aplicáveis |

| Molde de alumínio | 5-15 dias | Cerca de 500-1000 vezes | Adequado para a produção de pequenos lotes ou desenvolvimento de protótipos, uso menos frequente, adequado para prototipagem rápida. |

| Molde de aço flexível | 10-30 dias | Cerca de 5000-10000 vezes | Adequado para produção de lote de pequeno e médio porte, vida útil mais longa, adequada para produção em massa com requisitos de precisão média. |

| Molde de silicone | 2-7 dias | Cerca de 10-50 vezes | Adequado para prototipagem rápida, produção ou obra de arte em lote pequeno, etc. Uso limitado, facilmente danificado, adequado para peças com formas complexas. |

| Moldes de impressão 3D | 1-7 dias | Cerca de 10 a 100 vezes | Adequado para produção de baixo volume, prototipagem ou peças em forma de complexo, mas baixa durabilidade e não é adequada para uso a longo prazo. |

| Molde de resina epóxi | 5-10 dias | Cerca de 100-500 vezes | Aplicável à produção de massa pequena e média, maior precisão, uso relativamente mais frequente, mas ainda menos durável que os moldes de metal. |

Como escolher o melhor molde de injeção adequado?

Quantidade de amostra

Requisitos de produto

Custo de tempo

Restrições orçamentárias

Deve -se notar que a seleção de todos os protótipos de moldagem por injeção deve primeiro se referir aos próprios requisitos e preço do produto, a combinação dos dois para selecionar os moldes de protótipo mais adequados

Fatores -chave no design da ferramenta de moldagem por injeção

Requisitos de produto

1.Tamanho do produto, forma e requisitos funcionais.

2.Requisitos de qualidade da superfície (por exemplo, brilho, textura).

Seleção de material

Propriedades de materiais plásticos, como fluidez, encolhimento e resistência de alta temperatura.

Molde vida

1.Resistência ao desgaste e dureza do material do molde (por exemplo, p20, aço H13, etc.).

2.Processo de tratamento de superfície (por exemplo, cromo, nitretagem) para prolongar a vida útil do serviço.

Processando precisão

Certifique -se de ajustar a precisão entre as peças do molde para evitar defeitos como bordas voadoras e distorção dos produtos.

Eficiência de resfriamento

O design do sistema de resfriamento afeta diretamente o tempo do ciclo de moldagem e a eficiência da produção.

Eficiência de produção

Se deve usar o design de várias cavernas, o Demolding automatizado, etc. para melhorar a velocidade de produção.

Injeção Moldagem de injeção Referência de vida de serviço médio

| Média do tipo de molde | Molde de alumínio |

| Molde de aço comum | 500.000 ~ 1.000.000 de tempo de morrer |

| Molde de aço de alta qualidade | 1.000.000 ~ 2.000.000 de morrer vezes e acima |

| Molde de alumínio | 10.000 ~ 100.000 TEMPAS DO DIA |

Dados mais detalhados abaixo

| Produto principal | Molde de injeção de plástico, molde de peça médica, IML/IMD, molde de injeção de 2k, molde de borracha de silicone, fundição, protótipo, moagem de CNC, CNC girando ... |

| Formato de arquivo | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, amostra |

| Material plástico | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| O tempo de entrega dos moldes | 20-35 dias, depende do tamanho e estrutura do produto |

| PRODUÇÃO DE PRODUÇÃO BULK TEMPO | 25-30 dias, depende do tamanho e estrutura do produto |

| Faixa de peso do produto | 1g a 5000g |

| Precisão do molde | +/- 0,01mm |

| Molde vida | Tiros de 300k-500k, atualizar moldes gratuitamente |

| Cavidade do molde | Cavidade única, multi-cavidade. |

| Sistema corredor | Corrente quente e corredor frio. |

| Equipamento | 1. Máquinas de Desenvolvimento de Toolamento: Swiss Mikron Centro de usinagem de alta eficiência, usinagem CNC de alta velocidade suíça Mikron Center, Japão Makino CNC Centro de usinagem de moagem, Taiwan Well Head CNC Massining Center, Swiss Charmilles EDM Massining Center, Japão Makino Edge 3s Sinker EDM ... 2. Máquinas de acabamento do componente: Máquina Henghui Sing & Bio-Padding, linha de pulverização de óleo de 100.000 grau ... 3. Máquina de injeção: Máquina de moldagem por injeção totalmente elétrica Toyo Si-Five, Máquina de Injeção Yizumi, Injeção de Donghua Máquina, máquinas haitianas, máquina de injeção de Sumitomo, máquina de moldagem dupla haitiana ... |

| Equipamentos de máquinas de injeção | De acordo com a precisão do produto para a escolha do modelo diferente 80T, 120T, 250T, 450T, 800T, 1200T Machine. |

| Tratamento de superfície | Polimento, pintura, cromagem, anodização, escovação, triagem de seda, transferência de água, corte a laser, cobertura de couro, textura, desndação, dourada, pintura UV… |

| Cor | Branco, preto, vermelho, azul .. et. De acordo com a exigência do cliente. |

| Inspeção | 100% de inspeção pelo QC, QA antes do envio. |

| Aplicações | Todos os tipos de carros peças de reposição, máquinas, eletrodomésticos, produtos eletrônicos, dispositivos médicos, artigos de papelaria, computadores, interruptores de energia, interruptores em miniatura, arquitetura, commodities e equipamentos A/V, hardware e moldes de plástico, equipamentos esportivos e presentes e muito mais. |

| Sistema de controle de qualidade | Certificação do sistema de gerenciamento da qualidade ISO9001. |

| Pacote | De acordo com a exigência do cliente |

Nossos serviços

Design de moldagem por injeção e engenharia

1.Design de molde com 4 engenheiros com 5 a 10 anos de experiência

2.Modelagem sólida 3D

3.Adaptação dos parâmetros do processo

4.Análise de fluxo de molde

Fabricação de moldagem por injeção

1.Processamento e fabricação de moldes internos ("Nunca terceirizamos!")

2.100+ Instalações de usinagem de precisão de classe mundial

3.Tolerâncias de ± 0,001 mm

4.Padrões certificados ISO 9001

Produção de peças plásticas

1.20+ 35 toneladas - 1200 Máquinas de moldagem por injeção de injeção

2.Centenas de materiais termoplásticos para escolher

3.Controle de qualidade estrita: IQC, IPQC, FQC

4.Embalagem e embalagem personalizadas após moldagem por injeção

Tipos de moldes de moldagem por injeção:

-

Classificado pelo número de cavidades de molde:

-

Molde de cavidade única:Molder um produto de cada vez, adequado para pequenos lotes ou produtos de alta precisão.

-

Molde de várias cavernas:Molder vários produtos por vez, melhora a eficiência da produção, adequada para a produção em massa.

-

-

Classificado pela estrutura do molde:

-

Mold de duas placas:Estrutura simples, adequada para produtos plásticos em geral.

-

Molde de três plunsas:Aumente a função de separação do sistema de vazamento, adequado para produtos complexos ou alimentação de vários pontos.

-

-

Classificado por aplicação:

-

Molde de corredor quente:Reduza o desperdício e melhore a eficiência da moldagem aquecendo o sistema de corredor.

-

Moldes de corredor frio:Os moldes tradicionais são de menor custo, mas produzem mais sucata.

-

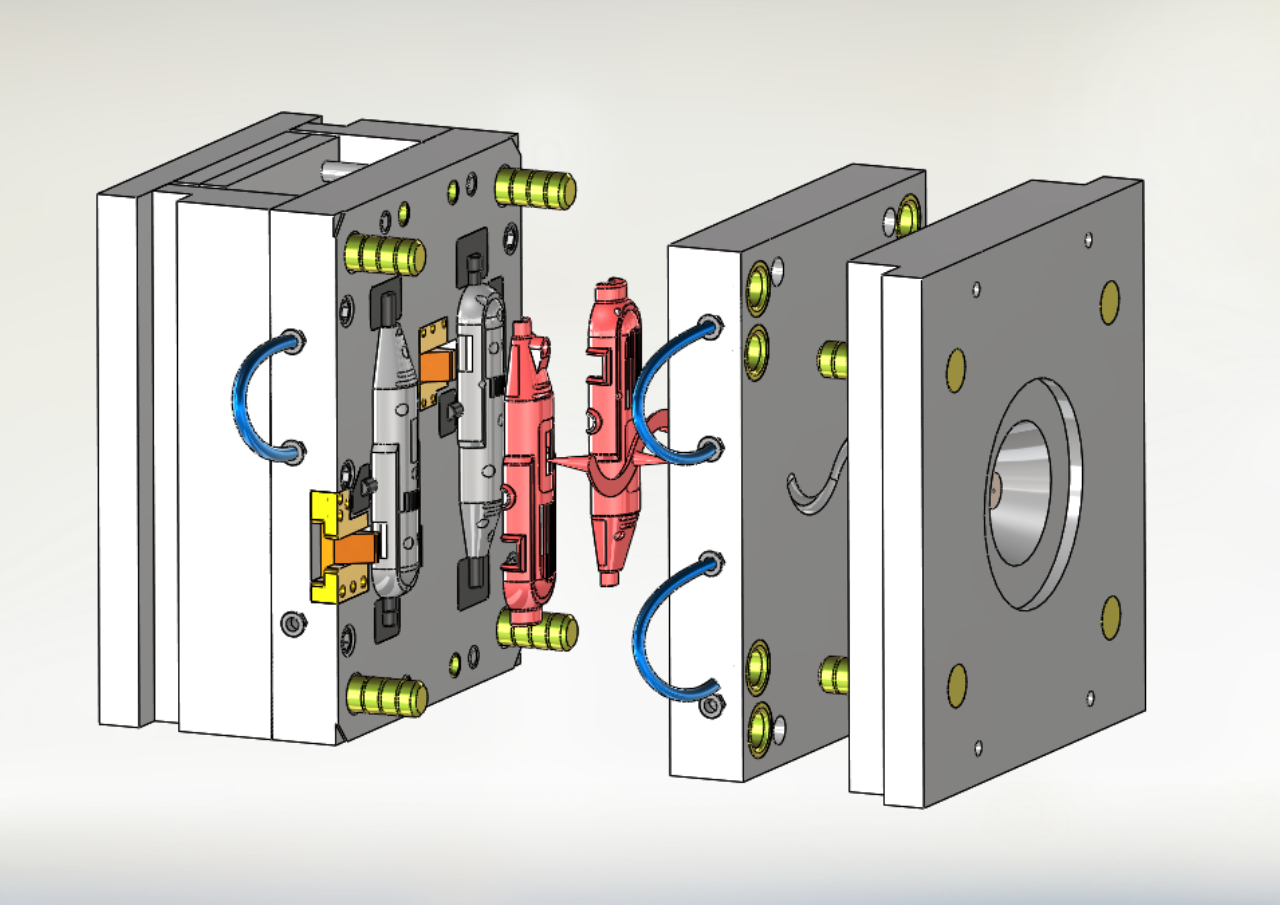

Estrutura dos moldes de moldagem por injeção:

-

Os principais componentes do molde:

Molde dinâmico e fixo:O molde consiste em um molde dinâmico (montado no modelo móvel da máquina de moldagem por injeção) e um molde fixo (montado em um modelo fixo), que são fechados para formar uma cavidade do molde.-

Cavidade e núcleo:A cavidade determina a forma do produto e o núcleo forma a estrutura interna do produto.

-

Sistema de vazamento:Inclui canais de fluxo principais, coletores, portões e bolsos frios, que são usados para transportar o plástico derreter para a cavidade do molde.

-

Sistema de refrigeração:Ajuda o plástico derretido a solidificar e moldar rapidamente através das hidrovias de resfriamento.

-

Sistema de escape:Exausta o ar ou o gás derretido da cavidade do molde para evitar defeitos.

-

Sistema Demolding:incluindo pinos ejetores, placas de pressão, etc., usados para ejetar o produto moldado do molde.

-

-

Estrutura auxiliar:

-

Guia pilar e guias -guia:Garanta a precisão do alinhamento dos moldes móveis e fixos.

-

Base de molde:Corrige e suporta os componentes do molde, fornecendo força e estabilidade.

-

Detalhes do material Folha de exibição

| Material | Espessura da parede recomendada [mm] | Espessura da parede recomendada [polegadas] |

| Polipropileno (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietileno (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Poliestireno (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretano (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Policarbonato (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Espiar | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silicone | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Caso do produto mostra

Força da fábrica Starway

Nossa linha direta de serviço gratuito: +86 15821850866

13

anos

Trabalhamos no setor desde 2011

5

Equipes

Temos 5 equipes que são uma equipe de desenvolvimento de mercado, 4 workshops de processamento, uma equipe de compras, uma equipe de engenharia e uma equipe de controle de qualidade.

3

protótipo do dia

Podemos prototipar um produto em menos de 3 dias

Se você estiver interessado em nossos produtos ou deseja fazer e personalizar produtos, não hesite em entrar em contato conosco.

Tag: Protótipo Moldagem por injeção plástica, protótipo de protótipo Fabricantes de moldagem por injeção plástica, fornecedores, fábrica